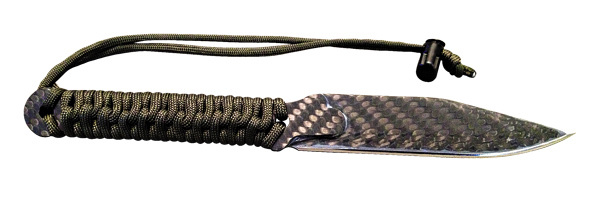

Нож — это полоса стали с клиновидным сечением, заостренным кончиком с одной стороны и рукоятью с другой. Но в наши дни ножи можно делать не только из стали. Давайте посмотрим, из чего и как делают редкие ножи в наши дни.

ДАМАСК

Технология изготовления дамасской стали появилась за несколько веков до нашей эры в нескольких уголках мира независимо друг от друга. Но свое название сталь почему-то получила от города Дамаска, хотя исторически это не совсем оправданно. Дамасская сталь представляет собой смесь нескольких сталей с разным содержанием углерода, в результате чего после травления клинка на нем проступает узор: более темные слои стали (как правило, с большим содержанием углерода) контрастно выделяются на фоне тех, что посветлее. Для получения такого узора кузнец раскаляет в горне несколько пластин сталей разных марок и сковывает их вместе, перекручивает и расплющивает, складывает раскаленную добела заготовку пополам и снова расковывает. Кроме красоты, это имеет и практическую ценность: стали, обладающие отличным резом, зачастую хрупки, а в дамаске они соединены с более вязкими и упругими сталями. Еще более сложным в изготовлении является мозаичный дамаск, при создании которого отдельные кусочки или разные виды дамаска соединяются между собой методом горновой сварки. Опытные кузнецы умудряются таким способом создавать на лезвиях ножей целые картины.

На любой ножевой выставке-ярмарке найти дамаск несложно. Но как узнать, насколько он хорош? Некоторые мастера позволяют построгать сухую деревяшку тестовым образцом, чтобы покупатель понял, как сталь держит заточку. Плохо, когда кузнец не может сказать, на какую твердость закалена сталь, или назвать ее состав. Добросовестный мастер, если использует стали со своим собственным экспериментальным составом, всегда может назвать ближайшие аналоги марок по содержанию углерода и легирующих добавок или даже предоставит небольшой «паспорт» своего изделия. Кузнецы, дорожащие добрым именем, клеймят свои работы во избежание подделок. Если же ничего этого нет, покупатель рискует взять «дамаск» из перекованной рессоры, гвоздей и гаечных ключей, который едва ли будет лучше советского «кухонника».

БУЛАТ

Булат часто путают с дамаском, но хоть они и идут бок о бок, это разные материалы. Если в дамаске смешивается несколько слоев, то булат имеет более-менее однородный состав. Иногда, правда, в нем могут быть декоративные сегменты, которые добавляются методом горновой сварки, но на режущую кромку они не влияют. Если в дамаске или ножах из обычной инструментальной стали используются привычные составы, то в булате кузнец изобретает свой состав и не может его отлить в большой лист, который потом разрежет на пластины нужной формы. Булат содержит большое количество углерода, и, если такую сталь отлить в форму, она «распадется», углерод «всплывет» на поверхность с частью легирующих добавок, а еще часть осядет на дно. Атомы углерода, соединяясь с атомами железа, образуют цементиты — карбиды железа. В итоге после травления уже готового клинка можно увидеть рисунок на его поверхности: места повышенного содержания углерода имеют другой оттенок. Иногда на клинке проявляется рисунок в виде сетки, иногда видны просто волнообразные линии. Это зависит от того, как расковывали заготовку. Кузнецы между собой даже спорят, какой рисунок практичнее и как лучше ковать заготовку, чтобы вывести к режущей кромке побольше цементита. Его твердость в чистом виде — 74 HRC, что на десяток–полтора единиц выше хорошо закаленной «углеродки». Именно высокое содержание цементита добавляет клинку твердость и «резучесть».

И при этом клинок зачастую обладает пружинными свойствами.

Чтобы получить такие соединения, кузнецы идут на различные хитрости: чередуют нагрев и медленное охлаждение, меняют температуру нагрева и продолжительность, экспериментируют с количеством углерода в заготовке. А поскольку булат на Руси был известен давно, то большинство кузнецов хранят технологии его изготовления в секрете как родовую тайну. В одних случаях это маркетинг, в других — чистая правда. Кузнецы без каких-либо лабораторий и химических анализов, делая все чуть ли не на глаз, по дедушкиному рецепту, получают клинки с твердостью после закалки в 62–64 HRC. Если кузнец действительно талантлив, он никогда не упустит возможности продемонстрировать, на что способно его творение, и измерит твердость клинка при свидетелях.

ТИТАН

Этот ракетный металл, грубо говоря, вдвое легче стали и вдвое тяжелее алюминия, широко используемого в авиации. Абсолютно устойчив к коррозии, хотя на воздухе окисляется и приобретает красивый серый оттенок. Оксид титана защищает поверхность ножа от износа и царапин, подобно какому-либо напылению. Из-за своей устойчивости к повреждениям используется в бронепластинах. Не магнитится, благодаря чему инструменты из него используются саперами. Безусловно, титановые ножи довольно редки и обладают рядом интересных качеств. Но как они режут?

Титан для ножей калят до твердости примерно 40–47 HRC, в то время как инструментальные стали закаливаются до 58 HRC. Кроме того, титан очень вязкий металл, и затачивать его проблематично: за точильным камнем постоянно тянется заусенец, из-за которого трудно получить идеально острую режущую кромку (если это и удастся, держаться она будет недолго). Тем не менее из титана делают дайверские ножи. Небольшой вес, устойчивость к поперечным нагрузкам (титановую пластину с большим трудом можно согнуть, но вряд ли она лопнет), антикоррозионные свойства во всем подходят дайверам. При минусовой температуре у титана меньше шансов лопнуть, чем у стали. А при максимальной ножами из титана можно переворачивать дрова в костре, не боясь нарушить закалку. Но режут они все-таки не ахти.

Впрочем, есть один способ заставить титан резать. В США некоторые мастера используют для этого различного рода карбиды, которыми покрывают клинок ножа полоской в несколько миллиметров по всей длине режущей кромки. Точится клинок (а скорее, неспешно правится) лишь с одной стороны. На выходе получается дорогое изделие, рез которого обладает некой шероховатостью и «сухостью». Под микроскопом режущая кромка такого ножа очень напоминает микропилу. По похожему принципу ножи из титана делали и в России.

—Наши мастера в отличие от заокеанских коллег не просто карбидизировали поверхность ножа, а использовали так называемое «глубокое внедрение» их в слой титана, — поделился Алексей Кукин, основатель столичной «Ножевой мастерской». — В итоге карбиды проникали в слой титана на глубину 0,5 мм. Эту сложную процедуру проделывали в лаборатории при институте имени Бочвара. Спуски у ножа были симметричными, двухсторонними. Естественно, были и проблемы с правильной заточкой ножа с заусенцем на кромке. И хоть слой карбидов в 0,5 мм — это большой показатель для титановых ножей, он все же рассчитан на небольшое количество затачиваний. А создание одного такого ножа обходилось в массу времени, усилий и денежных средств. В итоге это был лишь небольшой побочный эксперимент, и вскоре мы полностью вернулись к традиционным материалам.

КЕРАМИКА

Керамические ножи можно встретить сейчас в любом супермаркете или интернет-магазине, чаще всего это кухонные ножи. Заточку они держат средненько, на излом хрупкие, кости рубить ими нельзя — кромка тут же выкрошится. Но из керамики можно делать и хорошие ножи. Так, американский мастер Кевин МакКланг добился потрясающих результатов в изучении керамики. Долгое время он работал старшим материаловедом в American Rocket Company. Позже он основал свою компанию Mad Dog knives (по одной из легенд это произошло после укуса бешеной собаки). ВМС США для спецотрядов закупали ножи Мэд Дог, и в какой-то момент МакКланг предложил военным свой новый продукт — ножи из керамики, которые обладали твердостью около 60 HRC, точились стандартными камнями для заточки, обладали прочностью и даже минимальной гибкостью, чуть уступая пружинной стали, не боялись коррозии, низкой или высокой температуры, химических реагентов, а главное, металлодетекторов. Кроме того, эти ножи не магнитились и были абсолютным диэлектриком. Они неплохо держали заточку, ими можно было рубить древесину, резать, наносить колющие удары. МакКланг посчитал, что такие ножи пригодятся саперам или каким-либо спецотрядам для скрытного ношения. Над таким керамическим композитом он работал без малого семь лет и держал в тайне его состав и способ изготовления. Ему удалось добиться того, что керамика почти не крошилась и лезвие давало сколы лишь при критических нагрузках. По некоторым данным, военные заказали у него несколько монтировок из такого материала и протестировали их с крайней жестокостью: разбивали ими кирпичи, забивали их молотком в дерево, бросали с большой высоты. Монтировки все выдержали, но военные все же не решились закупать их массово — слишком дорого. В результате несколько небольших партий ножей МакКланг продал военным, а еще несколько пустил «гулять» по миру, выставив их на условно-свободную продажу. Купить их по-прежнему могли только представители правоохранительных органов или вооруженных сил при предоставлении удостоверения. Но после такой покупки нож принадлежал покупателю, а не армии. В конце концов МакКевин перестал заниматься керамическими ножами и полностью вернулся к традиционным материалам.

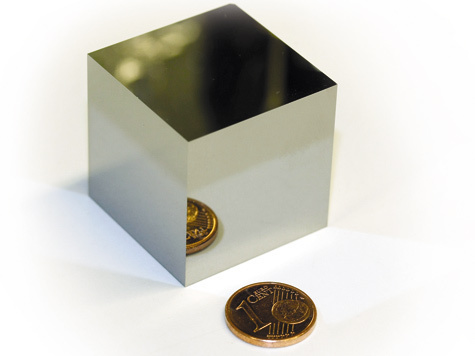

КАРБИД ВОЛЬФРАМА

Карбид вольфрама — один из самых твердых видов керамики, до 90 HRC (даже легендарную японскую высокоуглеродистую сталь ZDP-189 после многоступенчатой термообработки закаливают до твердости около 67 HRC, а твердость алмаза — 100 HRC). Этот материал проявляет недюжинную износостойкость, имеет крайне высокую температуру плавления, мало подвержен окислению. Из него делают бронебойные снаряды и сердечники бронебойных пуль, режущие инструменты для металлообработки, ювелирные украшения или покрытия для дорогих часов (их сложно поцарапать и со временем они не теряют вида недавно купленных часов). Но в чистом виде для изготовления ножей он не используется. Его добавляют в виде порошка во время перековки заготовки. О том, как создаются ножи с повышенным содержанием карбида вольфрама, мы попросили рассказать Владислава Матвеева, потомственного кузнеца.

— Карбид вольфрама в том виде, который я использую, — это серый порошок, по размеру частиц сопоставимый с обычной мукой, — пояснил Владислав. — Лучше всего для работы с карбидом подходит пружинная сталь, такая как 65Г или 60С2. Она перековывается в кузнице до получения 1500, а то и 3000 слоев. Но в отличие от создания дамаска или просто слоеной стали, заготовку при перековках «на себя» нужно покрывать слоем этого порошка. Тщательно перековав, я процедуру повторяю до тех пор, пока карбид не будет распределен равномерно в металле. Этот материал правильнее будет называть композитом, ведь в нем и карбид, и сталь выполняют определенную роль. Карбид сам по себе дает хрупкость и в чистом виде мало подходит на роль материала для ножа. А в сочетании с пружинной сталью и правильной термообработкой мы получаем довольно гибкий клинок, который при этом неплохо режет.

Механизм реза у таких ножей схож с резом титановых, которые описаны выше. Но есть и различия. Из несущественных — клинок подвержен коррозии, тяжелее титанового, магнитится. Из весомых — его можно точить хоть до самого обуха, но и заточка занимает больше времени по сравнению с обычным ножом. С этими материалами работает мало мастеров, и порой за их изделиями выстраивается очередь.

Комментарии (2)

Papko Vladimir

Раздел о булате совсем невнятный.

Даже для обзорной статьи надо было сказать что такое булат.

Max Tipoty

Загадочная статья. В типа дамаске только узор... Проводили исследования и было выявлено, что дамаск - композит. Матрица высокопрочная с концентрацией углерода 0.6 - 0.8, а арматура - углеродные нано-трубки в которые инкапсулирован карбид железа. В итоге прочность композита (а есть на данный момент хоть что-то прочнее графена или углеродных нано-трубок?) сочетается с наносерейтером из карбида железа (твёрдость более 70-hrc) на режущей кромке.

В технологии булата главный секрет это легирующие элементы. Т.е. берём пластину из любого суперсплава и можем легко называть булатом. Какие там секреты...? Какие типа "добавки"? Классно про работу с карбидом вольфрама. Впечатляет, но это никогда не превзойдёт пром технологии - композитная фреза из типа системы "твёрдый сплав" легко режет любой конструкционный суперсплав на 12-ти т об. в мин. Вообще нонсенс готовить клинки из конструкционных материалов, когда уже разработана колоссальная система инструментальных. Порошковая технология позволяет готовить любой устойчивый к коррозии материал нашпигованный карбидами вольфрама, кабонитридами титана, бикубическим нитридом бора... Титановый сплав или нержавеющая сталь идеальная матрица для построения клинкового материала. Разместить в такой матрице режущие частицы и всего-то. В итоге получится устойчивый в практически любой среде и затачиваемый материал. Вот только непонятно по какой причине за подобного рода стальной ножик просят 136 тыр :) ! Хорошо хоть титановые стоят не более 1-2 тыр и ето правильно.